RDF не перерабатывается на данный момент

Его либо захоранивают на полигонах, либо сжигают в мусоросжигательных заводах.

RDF не разлагается самостоятельно

Время разложения пластика в земле составляет 100-400 лет.

RDF это убыток для экономики

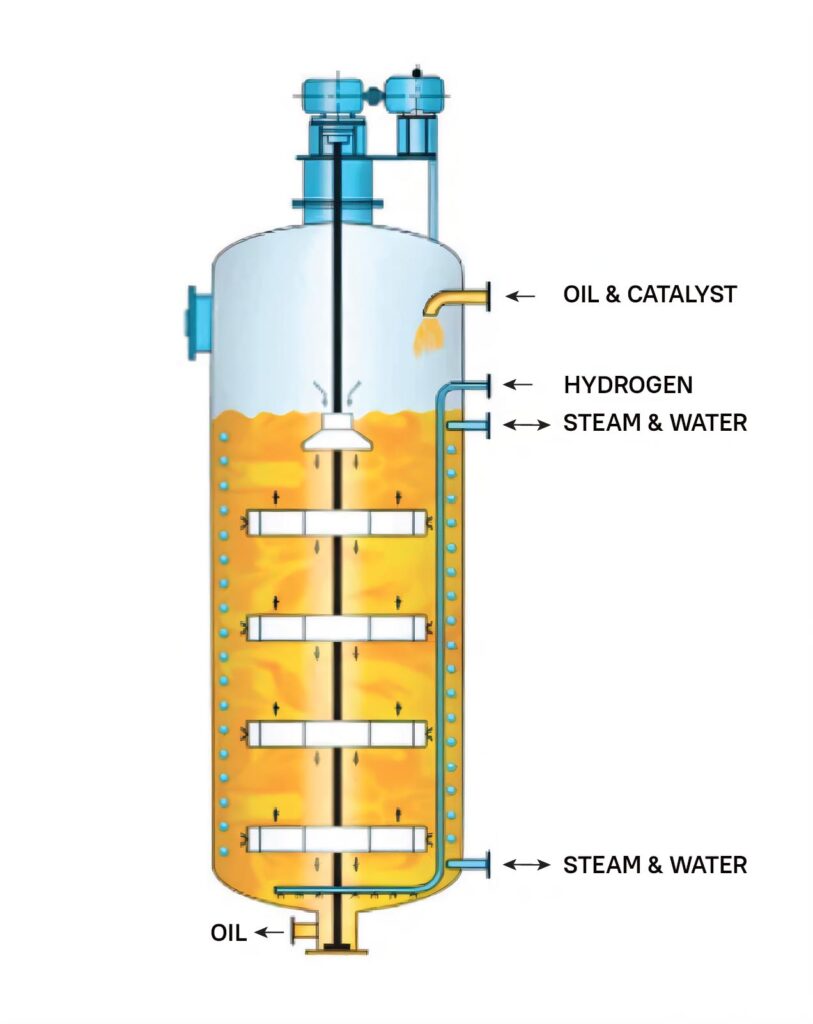

Мы предлагаем использовать RDF как ценное сырье и извлекать из этого доход

RDF образуется каждый день

Также его огромное количество лежит на полигонах (накопление за последние 50-100 лет)